1. اختيار المواد

الخطوة الأولى في تصنيع SSCPs هي اختيار مواد عالية الجودة. عادةً ما تصنع طبقات الفولاذ المقاوم للصدأ من درجات مثل 304 أو 316 ، والمعروفة بمقاومة التآكل الممتازة والمتانة. يمكن أن تختلف المواد الأساسية ، مع خيارات مثل البولي إيثيلين للتطبيقات القياسية أو النوى المملوءة بالمعادن لخصائص مقاومة للحرائق.

2. التحضير والقطع

بمجرد اختيار المواد ، يخضعون للإعداد. يتم قطع أوراق الفولاذ المقاوم للصدأ إلى الحجم باستخدام تقنيات القطع الدقيقة ، مثل قطع الليزر أو قطع نفاث الماء. تضمن هذه الخطوة أن كل لوحة تلبي متطلبات أبعاد محددة ومعايير الجودة.

3. الترابط الأساسي

بعد تحضير طبقات الفولاذ المقاوم للصدأ ، يتم ربط المادة الأساسية بألواح الفولاذ المقاوم للصدأ. هذه خطوة حرجة تؤثر بشكل كبير على أداء اللوحة. تتضمن عملية الترابط عادة تطبيق مادة لاصقة قوية بين طبقات الفولاذ المقاوم للصدأ والمواد الأساسية. يمكن القيام بذلك باستخدام تقنيات مثل الضغط على الحرارة أو الضغط البارد ، اعتمادًا على المادة الأساسية المستخدمة.

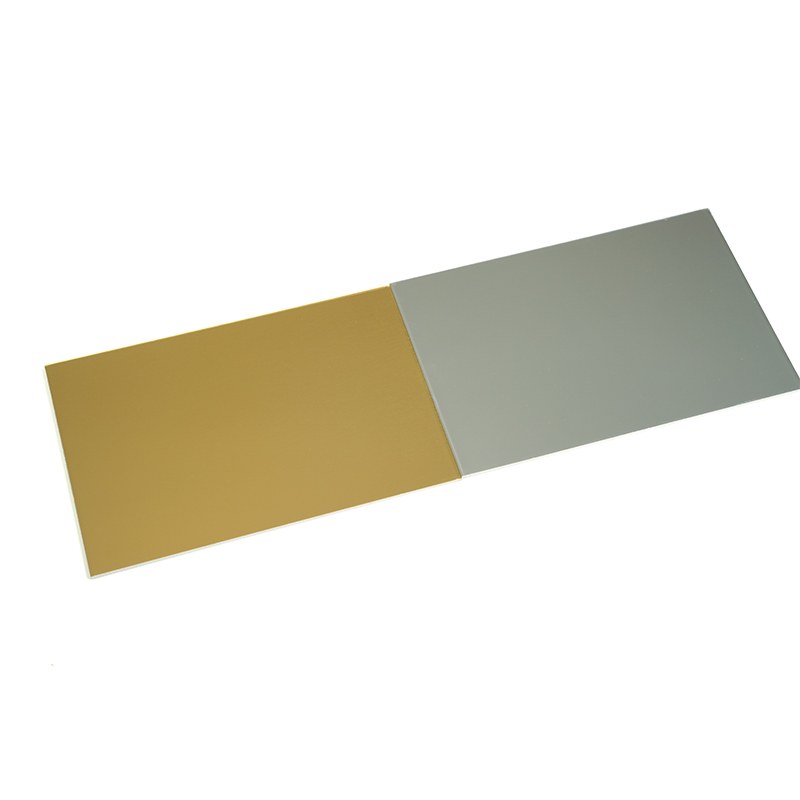

4. المعالجة السطحية

بمجرد ربط النواة ، تخضع الألواح معالجة السطح لتعزيز مظهرها ومتانة. يمكن تطبيق التشطيبات المختلفة ، مثل التشطيبات المصقولة أو المرآة أو غير اللامعة. لا تضيف هذه الخطوة القيمة الجمالية فحسب ، بل تزيد أيضًا من مقاومة الخدوش وبصمات الأصابع وغيرها من الأضرار السطحية.

5. مراقبة الجودة

مراقبة الجودة هي جانب حاسم في عملية التصنيع. يخضع كل لوحة لاختبار صارم لضمان تلبية معايير الصناعة للقوة والمتانة والمظهر. قد يشمل ذلك اختبارات لقوة الترابط ، ومقاومة التآكل ، ومقاومة الحريق ، اعتمادًا على التطبيق المقصود.

6. القطع والتشكيل

بعد مراقبة الجودة ، يتم قطع الألواح وتشكيلها حسب الحاجة. هذا يسمح بالتخصيص لتناسب التصميمات المعمارية المحددة ومتطلبات التثبيت. يضمن قطع الدقة أن تكون الحواف نظيفة ويمكن تثبيت اللوحات بسهولة دون المساس بالسلامة الهيكلية.

7. التغليف والشحن

وأخيرا ، و ألواح مركبة من الفولاذ المقاوم للصدأ يتم تعبئتها بعناية لمنع الأضرار أثناء النقل. يتم تطبيق أغطية واقية ، ويتم تكديس الألواح لتقليل الحركة. تعتبر عمليات التغليف والشحن الفعالة أمرًا حيويًا لضمان وصول اللوحات إلى وجهتها في حالة مثالية.